在工业4.0与智能制造浪潮的推动下,传统生产车间的管理模式正经历深刻变革。车间可视化电子看板系统,作为连接物理生产与数字世界的核心枢纽,已成为企业实现生产现场智能化管理、提升综合竞争力的关键技术服务。它不仅仅是一块显示信息的屏幕,更是一套融合数据采集、处理、分析和展示的综合性管理解决方案。

一、 系统核心:实时可视化的生产全景图

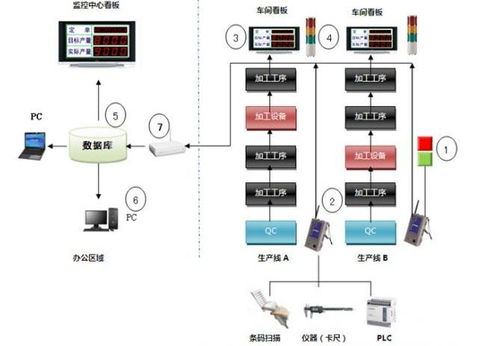

车间可视化电子看板系统的基石在于“可视化”。它通过物联网(IoT)传感器、设备联网接口、制造执行系统(MES)以及企业资源计划(ERP)等系统的数据集成,实时采集生产现场的各类关键数据,包括但不限于:

- 生产进度:计划产量、实际产量、完成率、订单状态。

- 设备状态:运行、停机、故障、维护情况,整体设备效率(OEE)。

- 物料流转:库存水平、物料消耗、配送状态。

- 质量信息:合格率、不良品数、关键工艺参数。

- 人员绩效:出勤、工时、生产效率。

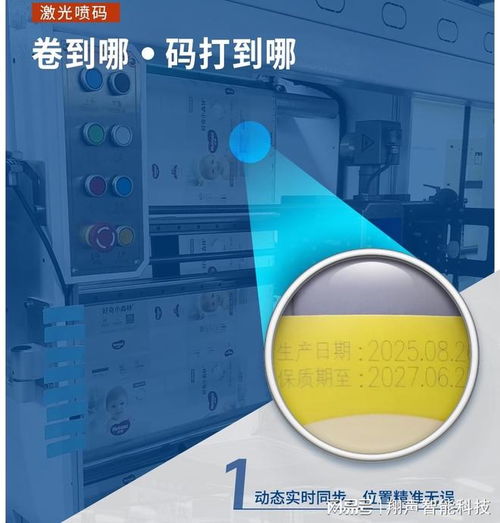

这些数据经过处理后,以图形、图表、数字、颜色预警等直观形式,在部署于车间关键节点的液晶大屏、平板电脑或移动终端上动态展示。管理者与一线员工都能一目了然地掌握生产全貌,打破了信息壁垒,实现了管理透明化。

二、 智能管理:从被动响应到主动优化

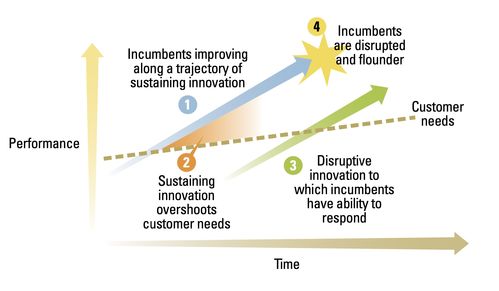

可视化是手段,智能化管理才是目的。电子看板系统将数据转化为 actionable insights(可执行的洞察),驱动管理流程的智能化升级:

- 实时监控与快速响应:系统对设备故障、物料短缺、质量异常等设置阈值告警。一旦触发,看板立即通过声光、颜色变化(如变红)高亮显示,并通过消息推送通知相关负责人。这极大缩短了问题响应时间,将被动处理变为主动干预,减少停机损失。

- 生产调度优化:基于实时产能、订单优先级和资源状态,系统能为生产排程提供数据支持,甚至通过算法模型实现动态调度建议,帮助管理者做出更科学、高效的决策,确保订单准时交付。

- 绩效管理透明化:将班组、个人、设备的生产效率、质量指标等实时公开展示,营造公平、透明的竞争氛围,有效激励员工,促进持续改进的文化形成。

- 追溯与持续改进:系统记录完整的生产过程数据链,为产品质量追溯提供可靠依据。通过对历史数据的多维度分析(如对比不同时段、班次的OEE),能够精准定位生产瓶颈和浪费环节,为工艺优化和持续改善项目提供数据基础。

三、 企业技术服务价值:降本增效与战略赋能

部署车间可视化电子看板系统,作为一项专业的企业技术服务,其带来的价值远超软硬件投入本身:

- 运营效率显著提升:通过减少寻找信息的时间、加快异常处理速度、优化生产流程,直接提升设备利用率和人员劳动生产率,缩短制造周期。

- 质量与成本控制:实时质量监控降低了不良品率,精准的物料和库存管理减少了浪费和资金占用,实现成本的有效控制。

- 管理决策科学化:告别“凭经验”管理,所有决策基于实时、准确的数据,提高了决策的精准度和前瞻性。

- 员工赋能与文化塑造:赋予一线员工及时获取信息和参与管理的机会,提升了其责任感和问题解决能力,有助于培养数据驱动的精益文化。

- 数字化基础构建:该系统是工厂数字化、网络化、智能化的关键入口和展示层,为未来接入更高级的AI分析、数字孪生等应用奠定了坚实的数据基础。

四、 实施关键:量身定制与持续服务

成功的电子看板系统并非千篇一律。优秀的企业技术服务提供商,会深入客户的生产现场,理解其独特的工艺流程、管理痛点和发展战略,提供量身定制的解决方案。这包括:看板内容与布局设计、与现有系统的无缝集成(如MES/ERP/PLC)、数据采集方案适配、以及符合行业特性的KPI指标体系构建。

服务不止于交付。持续的技术培训、系统维护、数据分析支持以及根据业务变化进行的迭代升级,共同保障系统长期稳定运行并持续创造价值。

###

车间可视化电子看板系统,是现代企业迈向智能制造的标志性应用之一。它以其强大的数据整合与呈现能力,将生产现场转化为一个透明、高效、协同的智能体。对于制造企业而言,投资这样一套系统,不仅是引进一项技术服务,更是拥抱一种以数据为核心的新型管理模式,为企业在日益激烈的市场竞争中赢得敏捷性、效率与质量优势,开启了通往未来智慧工厂的大门。